Wer - wie ich - als gut "behütetes" Einzelkind aufgewachsen ist, möchte auch im Alter gut "behütet" sein. Und: Wer - wie ich - schon als Kind an Vaters Drechselbank üben durfte, sollte doch irgendwann im Stande sein, sich für sein - längst kahl gewordenes - Haupt einen passenden Hut zu drechseln!

Wer - wie ich - als gut "behütetes" Einzelkind aufgewachsen ist, möchte auch im Alter gut "behütet" sein. Und: Wer - wie ich - schon als Kind an Vaters Drechselbank üben durfte, sollte doch irgendwann im Stande sein, sich für sein - längst kahl gewordenes - Haupt einen passenden Hut zu drechseln!

Die ersten Hürden sind genommen: Ich durfte mir ein paar astfreie Stammabschnitte von einer frisch gefällten Birke aussuchen, die gleich vor Ort mit der Kettensäge über den Kern halbiert wurden! Das weitere grobe Zurichten eines Rohlings, den meine Drechselbank sicher aufzunehmen vermag, bewältige ich dann zuhause mittels Fuchsschwanz und Elektrohobel. Mit acht kräftigen Holzschrauben befestige ich den Rohling an einer einer gußeisernen 150mm-Planscheibe. Da saftfrisches Holz auf längere Arbeitsunterbrechungen durch starkes Verwerfen, oder sogar Reißen reagiert, achte ich vor Arbeitsbeginn darauf, dass alle benötigten Hilfsmittel, die für die einzelnen Arbeitsschritte nötig sind, auch bereit liegen und voll funktionsfähig sind.

Die ersten Hürden sind genommen: Ich durfte mir ein paar astfreie Stammabschnitte von einer frisch gefällten Birke aussuchen, die gleich vor Ort mit der Kettensäge über den Kern halbiert wurden! Das weitere grobe Zurichten eines Rohlings, den meine Drechselbank sicher aufzunehmen vermag, bewältige ich dann zuhause mittels Fuchsschwanz und Elektrohobel. Mit acht kräftigen Holzschrauben befestige ich den Rohling an einer einer gußeisernen 150mm-Planscheibe. Da saftfrisches Holz auf längere Arbeitsunterbrechungen durch starkes Verwerfen, oder sogar Reißen reagiert, achte ich vor Arbeitsbeginn darauf, dass alle benötigten Hilfsmittel, die für die einzelnen Arbeitsschritte nötig sind, auch bereit liegen und voll funktionsfähig sind.

Mit einer Drehzahl von 750rpm beginne ich vorsichtig, zuerst die am weitesten überstehenden Partien abzudrehen, bis schließlich ein rotationssymmetrischer Körper entsteht. Dann erhöhe ich die Drehzahl auf 900rpm. Im Vorfeld habe ich den Eschenholzgriff meiner 1/2"-Schalendrehröhre soweit abgedreht, dass ich ihn zur Verlängerung in ein passendes Stück Stahlrohr einschlagen kann. Den Hohlraum am hinteren Rohrende habe ich mit Blei ausgegossen. Von dem höheren Gewicht verspreche ich mir eine sicherere und vibrationsärmere Werkzeugführung. Die äußere Form ist rasch grob vorgedreht und ich muss in dem kleinen Werkraum erstmal wieder Ordnung schaffen: Die feuchten Späne bilden doch eine erhebliche Rutschgefahr!

Mit einer Drehzahl von 750rpm beginne ich vorsichtig, zuerst die am weitesten überstehenden Partien abzudrehen, bis schließlich ein rotationssymmetrischer Körper entsteht. Dann erhöhe ich die Drehzahl auf 900rpm. Im Vorfeld habe ich den Eschenholzgriff meiner 1/2"-Schalendrehröhre soweit abgedreht, dass ich ihn zur Verlängerung in ein passendes Stück Stahlrohr einschlagen kann. Den Hohlraum am hinteren Rohrende habe ich mit Blei ausgegossen. Von dem höheren Gewicht verspreche ich mir eine sicherere und vibrationsärmere Werkzeugführung. Die äußere Form ist rasch grob vorgedreht und ich muss in dem kleinen Werkraum erstmal wieder Ordnung schaffen: Die feuchten Späne bilden doch eine erhebliche Rutschgefahr!

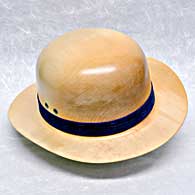

Für den Außendurchmesser, der sich aus dem ermittelten Innendurchmesser plus zweifacher Wandstärke ergibt, habe ich mir aus starker Pappe eine Radienlehre ausgeschnitten. Eine weitere Radienlehre hift beim Fertigdrehen des Ansatzes für das Spannfutter, welches den Hut während des Aushöhlens aufnehmen soll. Auf dem nebenstehenden Foto ist die Oberseite fertig gedreht und bereits geschliffen.

Für den Außendurchmesser, der sich aus dem ermittelten Innendurchmesser plus zweifacher Wandstärke ergibt, habe ich mir aus starker Pappe eine Radienlehre ausgeschnitten. Eine weitere Radienlehre hift beim Fertigdrehen des Ansatzes für das Spannfutter, welches den Hut während des Aushöhlens aufnehmen soll. Auf dem nebenstehenden Foto ist die Oberseite fertig gedreht und bereits geschliffen.

Auch die Unterseite der Hutkrempe habe ich beizeiten plan gedreht. Dadurch lassen sich eventuell vorhandene Fehlstellen in diesem Bereich aufspüren und gegebenenfalls noch wegdrehen, solange die Krempe dazu noch dick genug ist.

Auch die Unterseite der Hutkrempe habe ich beizeiten plan gedreht. Dadurch lassen sich eventuell vorhandene Fehlstellen in diesem Bereich aufspüren und gegebenenfalls noch wegdrehen, solange die Krempe dazu noch dick genug ist.

Ein reizvolles Feature meiner Drechselbank ist zweifelsfrei der schwenkbare Spindelstock. Ermöglicht er doch -besonders beim Hohldrehen - eine rückenfreundlichere Arbeitsweise, da man bei ausgeschwenktem Spindelstock den Oberkörper nicht über das Bankbett zu hängen braucht. Trotzdem habe ich mich in diesem Falle entschlossen, den Spindelstock in seiner Ausgangsposition zu belassen. So kann ich den Reitstock nutzen um

Ein reizvolles Feature meiner Drechselbank ist zweifelsfrei der schwenkbare Spindelstock. Ermöglicht er doch -besonders beim Hohldrehen - eine rückenfreundlichere Arbeitsweise, da man bei ausgeschwenktem Spindelstock den Oberkörper nicht über das Bankbett zu hängen braucht. Trotzdem habe ich mich in diesem Falle entschlossen, den Spindelstock in seiner Ausgangsposition zu belassen. So kann ich den Reitstock nutzen um

1) das Werkstück nach dem Umspannen leichter zu zentrieren und

2) Das Werkstück zu beginn des Hohldrehens, wenn es noch recht schwer ist, zusätzlich mir der mitlaufenden Körnerspitze zu sichern.

Die "Melonenform", die ich für meinen Hut gewählt habe, weil die Abmessungen des Rohlings sonst nur eine sehr flache Kegekstumpf- oder gar Zylinderform ermöglicht hätte, macht das Hohldrehen nun ein bischen zur Zitterpartie: Bei der geringen Wandstärke ist die Gefahr recht hoch zu tief zu drehen, ohne dabei weit genug einzurücken! Um hier nicht allzuoft anhalten und nachmessen zu müssen, habe ich eine LED-Lampe mit Magnetfuß auf dem Bankbett positioniert.

Die "Melonenform", die ich für meinen Hut gewählt habe, weil die Abmessungen des Rohlings sonst nur eine sehr flache Kegekstumpf- oder gar Zylinderform ermöglicht hätte, macht das Hohldrehen nun ein bischen zur Zitterpartie: Bei der geringen Wandstärke ist die Gefahr recht hoch zu tief zu drehen, ohne dabei weit genug einzurücken! Um hier nicht allzuoft anhalten und nachmessen zu müssen, habe ich eine LED-Lampe mit Magnetfuß auf dem Bankbett positioniert.

Das durch das nasse Holz hindurchscheinende Licht bietet eine gewisse Orientierung und Sicherheit. Aber Vorsicht: Hirnholz ist wesentlich transparenter als Querholz und bereits trockeneres Holz ist weniger transparent als nasses. Fazit: Ganz ohne nachzuprüfen mit geeigneten Tastern, die um die Hutkrempe herumreichen geht es auch mit Lampe nicht.

Das durch das nasse Holz hindurchscheinende Licht bietet eine gewisse Orientierung und Sicherheit. Aber Vorsicht: Hirnholz ist wesentlich transparenter als Querholz und bereits trockeneres Holz ist weniger transparent als nasses. Fazit: Ganz ohne nachzuprüfen mit geeigneten Tastern, die um die Hutkrempe herumreichen geht es auch mit Lampe nicht.

Ist der Hut bis zur gewünschten Wandstärke ausgehöhlt und die Innenseite sauber geschliffen und ausgespannt, wird auch schon der nächste Arbeitsschritt offensichtlich: Der angedrehte Spannzapfen muss noch entfernt werden! Das geht am besten mit einem Lichtfutter. Wie man sich dieses Hilfsmittel anfertigt, habe ich in dem Beitrag "Lichtfutter" in der Kategorie "Spannmethoden" beschrieben!

Ist der Hut bis zur gewünschten Wandstärke ausgehöhlt und die Innenseite sauber geschliffen und ausgespannt, wird auch schon der nächste Arbeitsschritt offensichtlich: Der angedrehte Spannzapfen muss noch entfernt werden! Das geht am besten mit einem Lichtfutter. Wie man sich dieses Hilfsmittel anfertigt, habe ich in dem Beitrag "Lichtfutter" in der Kategorie "Spannmethoden" beschrieben!

Nein, die Drehzahl war hier nicht so hoch gewählt, dass das Werkstück glüht! Die gleichmäßige Durchleuchtung mittels Lichtfutter zeigt an, dass der Spannzapfen vollständig weggedreht wurde und der Hut eine weitgehend gleichmäßige Wandstärke hat.

Nein, die Drehzahl war hier nicht so hoch gewählt, dass das Werkstück glüht! Die gleichmäßige Durchleuchtung mittels Lichtfutter zeigt an, dass der Spannzapfen vollständig weggedreht wurde und der Hut eine weitgehend gleichmäßige Wandstärke hat.

Spannende Frage: Wird sich der Hut problemlos von dem Lichtfutter lösen lassen? Obwohl ich die 50W-Halogenlampe des Lichtfutters immer nur für kurze Kontrollen eigeschaltet hatte, ist zu befürchten, dass die Wärmestrahlung den Hut weiter geschrumpft hat und er außergewöhnlich straff auf dem konischen Lichtfutter sitzen könnte! Vorsichtshalber befestige ich eine hölzerne Planscheibe im Reitstock die ich mit einem Reststück Teppichboden "abpolstere", damit ich beide Hände zum Ablösen des Hutes frei habe.

Spannende Frage: Wird sich der Hut problemlos von dem Lichtfutter lösen lassen? Obwohl ich die 50W-Halogenlampe des Lichtfutters immer nur für kurze Kontrollen eigeschaltet hatte, ist zu befürchten, dass die Wärmestrahlung den Hut weiter geschrumpft hat und er außergewöhnlich straff auf dem konischen Lichtfutter sitzen könnte! Vorsichtshalber befestige ich eine hölzerne Planscheibe im Reitstock die ich mit einem Reststück Teppichboden "abpolstere", damit ich beide Hände zum Ablösen des Hutes frei habe.

Voila! Der Hut hat sich öhne Beschädigungen vom Futter gelöst! Erleichtert stülpe ich ihn mir über den Kopf und nehme mir die Zeit für ein "Selfy".

Voila! Der Hut hat sich öhne Beschädigungen vom Futter gelöst! Erleichtert stülpe ich ihn mir über den Kopf und nehme mir die Zeit für ein "Selfy".

Nun muss der Hut in einem sog. "Bender" weiter durchtrocknen. Durch vorsichtiges Nachspannen an der M10-Gewindestange wird der Hut an die ovale Kopfform des potentiellen Trägers angepasst. Die Spannung der Gummibänder bestimmt die seitliche Wölbung der Krempe.

Nun muss der Hut in einem sog. "Bender" weiter durchtrocknen. Durch vorsichtiges Nachspannen an der M10-Gewindestange wird der Hut an die ovale Kopfform des potentiellen Trägers angepasst. Die Spannung der Gummibänder bestimmt die seitliche Wölbung der Krempe.

Nach einem Feinschliff von Hand kann die Oberflächenbehandlung erfolgen. Als Hutband habe ich ein Samtband ausgewählt. Vier Lüftungslöcher, mit eingesetzten Hohlnieten gehören ebenfalls zum Finish!

Nach einem Feinschliff von Hand kann die Oberflächenbehandlung erfolgen. Als Hutband habe ich ein Samtband ausgewählt. Vier Lüftungslöcher, mit eingesetzten Hohlnieten gehören ebenfalls zum Finish!