Vor einigen Jahren fand ich in einem deutschen Heimwerkermagazin eine Schritt- für Schritt- Anleitung zum Nachbau einer preisgekrönten Schale eines englischen Drechsler bei der Boden und Rand durch eine Anzahl interessant geformten Säulen mit geknickter Drehachse verbunden waren.

Vor einigen Jahren fand ich in einem deutschen Heimwerkermagazin eine Schritt- für Schritt- Anleitung zum Nachbau einer preisgekrönten Schale eines englischen Drechsler bei der Boden und Rand durch eine Anzahl interessant geformten Säulen mit geknickter Drehachse verbunden waren.

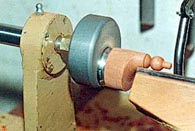

Dieses Projekt faszinierte mich so sehr, dass ich noch am selben Tage aus einigen Stücken Abfallholz versuchsweise zwei maßgleiche Säulchen nach der vorgegebenen Arbeitsanleitung mit großem Spaß anfertigte. Bevor ich dann einige Wochen später begann, eine komplette solche Schale aus Birnbaumholz zu fertigen, habe ich mir die Arbeitsgänge nochmals genau durchdacht, und überlegt, ob man hier nicht irgendetwas vereinfachen könnte. Ich hatte damals gerade meine selbstgebauten „Heureka“- Futter erfolgreich in Betrieb genommen, und wollte damit natürlich soviel wie möglich „fliegend“ drechseln. Nun kam also ausgerechnet dieses langwierige Geduldsspiel dazwischen, diese kurzen Säulchen zwischen Dreizack und Körnerspitze drechseln zu müssen. Nachdem ich lange gegrübelt hatte, wie man mit einfachen Mitteln einen Adapter bauen könnte, mit dem sich das Anschlagfutter so an der Drechselbankspindel befestigen kann, das geknickte Drehachsen entstehen, kam ich schließlich auf die Idee, dass sich versetzte Drehachsen wesentlich einfacher und leicht reproduzierbar erzeugen ließen: Ich musste mein Futter nur mit einer zweiten Gewindebohrung versehen, deren Achsabstand zur ersten, dem Abstand der versetzten Drehachsen entspricht. Da mein Futter ein M10 Gewinde enthielt, war der kleinstmögliche Abstand mit 11mm gegeben, dann bleibt gerade noch ein Steg von 1mm zwischen den Bohrungen stehen. Theoretisch könnte man mit diesem Futter schon arbeiten. Leider entsteht aber doch durch das versetzt angeschraubte Futter eine beträchtliche Unwucht. Die Drehzahl lässt sich nicht beliebig reduzieren, da beim Versetzt- Drehen das Werkzeug nicht während der ganzen Umdrehung in Eingriff steht und man bei niedrigen Drehzahlen die einzelnen Schläge auf das (hand geführte) Werkzeug deutlich und als sehr störend empfindet. Ein befreundeter Feinmechaniker half mir schließlich nach meinen Vorstellungen ein „Ausgleichsgewicht“ zu drehen. Nun war alles wirklich eine „runde Sache“. Das so entstandene „Versetzt- Drehfutter“ lässt sich äußerst leicht montieren. Das Umstellen auf die zweite Drehachse geschieht ohne Mess- und Justierarbeiten, einfach durch An- und Abschrauben. Dabei ist einmal der Ausgleichskörper dazwischen zulegen und das andere Mal wegzulassen, je nachdem, welche Drehachse gerade benötigt wird. Es macht viel Spaß mit diesem Futter zu arbeiten. Ohne Übertreibung kann ich behaupten, dass durch die Anwendung meines Futters eine Holzeinsparung von 50 % und eine Zeiteinsparung von 75 % für die Herstellung der Sprossen möglich sind. Während die Fertigung der geknickten Sprossen nach der Original- Arbeitsanleitung ein fünffaches Umspannen erfordert, ließe sich eine Sprosse nach meiner Methode schon nach einmaligem Umspannen fertig stellen. Bei der praktischen Arbeit hat es sich aber gezeigt, dass es sich durchaus lohnt, zweimal umzuspannen. Dies hat den Vorteil, dass man die Fertigungslage dann so wählen kann, dass die von oben sichtbare Seite der in der Schale montierten Sprossen mit der kleinen Kugel sich an der fliegenden Seite des Werkstückes befindet. Dadurch hat man mehr Platz für die saubere und maßhaltige Bearbeitung der Kugelform und kann die Werkzeugauflage viel näher an das Werkstück heranrücken. Ich denke, dieser Beitrag, ist ein Beispiel dafür, dass es sich immer lohnt, nach Vereinfachungen und Verbesserungen zu suchen, anstatt nach der Devise zu verfahren: „Das machen wir schon immer so!“ und den Bestand an kleinen nützlichen Hilfsmitteln ständig zu erweitern. Eine Bearbeitungsstufe, wie sie beim Drechseln der Sprossen zwischen Dreizack und Körnerspitze entstehen würde. Fünffaches Umspannen bis zur Fertigstellung, größer Holzverbrauch und schlechte Zugänglichkeit bei der Bearbeitung ließen mich nach Arbeitsvorteilen suchen.